Poliermittel

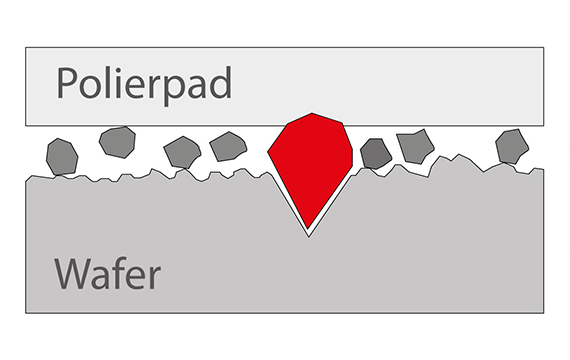

Ein Poliermittel muss sehr eng definierte Anforderungen erfüllen. Die Partikelgröße darf einen bestimmten Bereich auf keinen Fall überschreiten. Mischt sich nur ein übergroßes Partikel in das Polier-Slurry, kann dies zu Kratzern in der Waferoberfläche führen, die Aufgrund ihrer Tiefe nicht mehr herauspoliert werden können. Der enorm teure Wafer ist damit verloren.

Um diesen Produktions-GAU zu verhindern, ist es notwendig die Präsenz von übergroßen Partikeln ausschließen zu können. Hierfür gibt es inzwischen Partikelmesstechnik-Systeme, welche dies zuverlässig können.

Farbpigmente

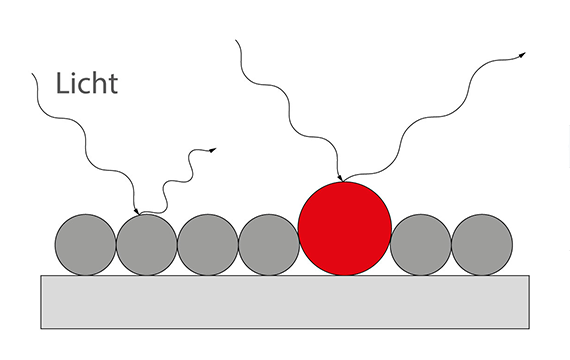

Eine konsistente Farbpigmentgröße ist wichtig, da die Reflexionseingenschaften von Pigmenten stark von ihrer Größe abhängen.

Haben die Pigmentpartikel einer Farbe oder eines Lackes alle die gleiche Größe, erscheint diese sehr gleichmässig und ohne Farbstich, da die Pigmente alle in der selben Wellenlänge reflektieren. Mischen sich jedoch größere Partikel darunter, reflektieren diese das einfallende Licht in einer anderen Wellenlänge und erzeugen dadurch einen Farbstich und die Qualität der Farbe leidet darunter.

Medikamente

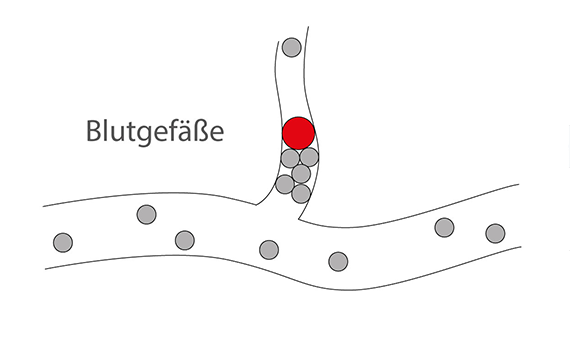

Werden Medikamente intravenös verabreicht, ist es von entscheidender Bedeutung, dass sich keine übergroßen Wirkstoffpartikel oder Partikelaggregationen darunter befinden. Diese können zu einer Embolie führen. Das heißt die Partikel verstopfen aufgrund ihrer Größe die Blutgefäße und führen im schlimmsten Fall zum Tod des Patienten.

Druckertinte

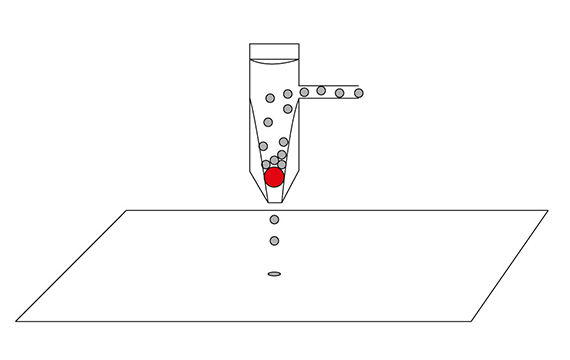

Jeder kennt das Problem von seinem Tintenstrahldrucker. Mal wieder ist eine Düse verstopft und eine der Farben wird nicht richtig mitgedruckt. Das liegt dann meistens daran, dass die Tinte eingetrocknet ist. Würden sich allerdings in der Tinte übergroße Partikel oder Aggregationen befinden, würden auch diese die Düse verstopfen, was aber deutlich schwieriger zu reparieren wäre.

Daher ist es bei der Herstellung von großer Bedeutung die Partikelgröße genau zu kontrollieren und auch das Aggregationsverhalten der Pigmente beeinflussen zu können.